Einführung der Feinprallmühle

Eine Feinprallmühle ist eine Maschine, die zur Reduzierung der Partikelgröße durch Ausnutzung des Aufpralls von rotierenden Hämmern oder Stiften mit hoher Geschwindigkeit konzipiert ist. Die Mühle besteht aus einer Mahlkammer, einem Rotor und einem Klassierer. Das zu verarbeitende Material gelangt in die Mahlkammer und wird der Aufprallkraft zwischen den Hämmern und den Partikeln ausgesetzt. Dadurch wird das Material in feine Partikel von gleichbleibender Größe und Form pulverisiert.

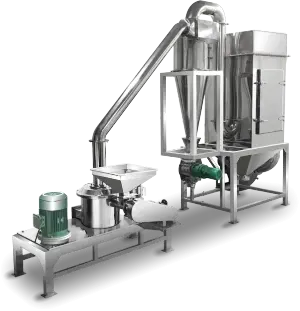

Diese Feinstpulvermühlenserie von SeFluid besteht aus Zerkleinerer, Zyklonabscheider, Pulsstaubbehälter und Radialventilator. Sie eignet sich für die Verarbeitung einer Vielzahl von Materialien und die Partikelgröße kann ohne Maschinenstopp eingestellt werden. Die ausgegebene Partikelgröße ist gleichmäßig mit einer Feinheit von bis zu 10-5 µm.

Spezifikation

Leistung

13,5-73,1 kW

Kapazität

30-1000 kg/h

Feinheit

80-400 Maschen

Material

SS304, SS316

Prinzip der Feinprallmühle

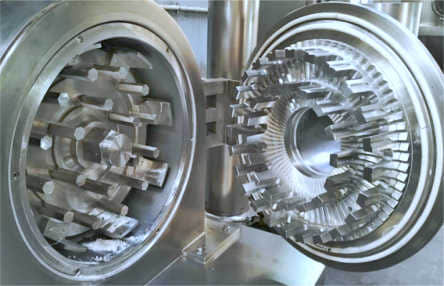

Das Funktionsprinzip einer Feinprallmühle basiert auf der Kollision zwischen dem eingehenden Ausgangsmaterial und den rotierenden Laufrädern oder Hämmern. Beim Betrieb wird das Ausgangsmaterial durch eine Einfüllrutsche oder einen Einfülltrichter in die Mahlkammer der Prallmühle eingeführt. Wenn das Material in die Mahlkammer gelangt, wird es von den schnell rotierenden Laufrädern oder Hämmern getroffen. Die von den Laufrädern oder Hämmern erzeugte Aufprallkraft bewirkt, dass das Material in kleinere Stücke und Partikel zerbricht.

Die Größe der von der Feinprallmühle erzeugten Partikel kann durch Anpassen der Geschwindigkeit der Laufräder oder Hämmer, der Größe und Form der Mahlkammer sowie der Größe und Form des Ausgangsmaterials gesteuert werden. Es gibt eine Reihe von Schritten, die zur Reduzierung der Partikelgröße führen. Hier ist eine Aufschlüsselung des Funktionsprinzips:

Materialeinführung

Das zu verarbeitende Material wird in die Mahlkammer der Maschine eingebracht. Dies kann je nach spezifischer Ausführung der Mühle über einen Trichter oder einen Zuführmechanismus erfolgen.

Aufprallzone

In der Mahlkammer kommt das Material mit den schnell rotierenden Hämmern oder Stiften in Kontakt. Diese Hämmer oder Stifte sind normalerweise an einem rotierenden Rotor befestigt, der die erforderliche Schlagkraft erzeugt.

Auswirkungen und Fragmentierung

Wenn sich der Rotor schnell dreht, treffen die Hämmer oder Stifte mit großer Kraft auf das Material. Durch diesen Aufprall wird das Material in kleinere Partikel zerlegt. Die Energie des Aufpralls wird auf die Partikel übertragen, was zu einer Zersplitterung und Pulverisierung führt.

Einstufung

Nach dem ersten Aufprall bewegen sich die entstehenden Partikel weiter in der Mahlkammer. In vielen Prallmühlen ist ein Klassiermechanismus eingebaut, der die feineren Partikel von den größeren trennt. Dieser Klassierer kann je nach Mühlendesign ein statisches Sieb oder ein dynamischer Luftklassierer sein.

Feinstaubsammlung

Die feineren Partikel, die die gewünschte Partikelgröße erreicht haben, passieren den Klassierer und werden in einer separaten Auffangkammer oder einem Behälter gesammelt. Diese Partikel sind in der Regel das gewünschte Produkt und werden häufig zur weiteren Verarbeitung oder Verpackung verwendet.

Rückführung übergroßer Partikel

Die größeren Partikel, die den Klassierer nicht passieren, werden zur weiteren Zerkleinerung und Aufprallbehandlung zurück in die Mahlkammer geleitet. Dieser Umwälzprozess wird fortgesetzt, bis die gewünschte Partikelgrößenverteilung erreicht ist.

Das spezifische Design und die Konfiguration von Feinprallmühlen können variieren. Einige Mühlen können mehrere Prallstufen haben, wobei das Material zur weiteren Verfeinerung mehrere Prall- und Klassifizierungsrunden durchläuft. Darüber hinaus kann das verarbeitete Material auch das Design der Mühle beeinflussen, da unterschiedliche Materialien spezifische Rotorkonfigurationen, Hämmer oder Stifte erfordern können, um eine optimale Mahlleistung zu erzielen.

Vorteile der Feinprallmühle

Feinprallmühlen finden in zahlreichen Branchen Anwendung, unter anderem in:

Effizientes Mahlen

Die Maschine ist so konzipiert, dass Materialien schnell und effizient bei minimaler Wärmeentwicklung gemahlen werden. Dadurch wird sichergestellt, dass das Material ohne Verschlechterung oder Beschädigung auf die gewünschte Größe gemahlen wird.

Geringer Wartungsaufwand

Feinprallmühlen haben weniger bewegliche Teile als andere Arten von Mahlgeräten, wodurch der Wartungs- und Reparaturbedarf sinkt. Dies führt zu geringeren Ausfallzeiten und höherer Produktivität.

Vielseitigkeit

Mit der Maschine können Sie eine Vielzahl von Materialien mahlen, darunter weiche bis mittelharte Materialien, faserige Materialien und hitzeempfindliche Materialien. Dadurch eignen sie sich ideal für den Einsatz in Branchen wie der Lebensmittelverarbeitung, Pharmazie und Chemie.

Konsistente Partikelgröße

Die Maschine erzeugt Partikel mit einer konsistenten Größenverteilung, die für das Erreichen der gewünschten Produktqualität und Leistung entscheidend ist.

Anwendungen der Feinprallmühle

Feinprallmühlen finden in zahlreichen Branchen Anwendung, unter anderem in:

Lebensmittelverarbeitung

Sie werden verwendet, um Gewürze, Kräuter und andere Lebensmittelzutaten zu feinem Pulver zu mahlen. Sie werden auch zum Mahlen von Getreide und anderen Materialien für die Herstellung von Mehl und anderen Lebensmitteln verwendet.

Arzneimittel

Feinprallmühlen werden zum Mahlen von pharmazeutischen Wirkstoffen (APIs) und Hilfsstoffen zu feinem Pulver für die Verwendung in Tabletten, Kapseln und anderen Darreichungsformen verwendet.

Chemikalien

Die Maschinen werden zum Mahlen von Chemikalien zu feinen Pulvern verwendet, die in verschiedenen chemischen Prozessen wie Katalyse und Polymerisation verwendet werden.

Mineralien

Mit der Maschine werden Mineralien und andere Materialien zu feinem Pulver gemahlen, das in verschiedenen industriellen Prozessen, beispielsweise der Mineralverarbeitung und Zementherstellung, verwendet wird.

Angebotsanfrage

Sprechen Sie jetzt mit uns!

Wir empfehlen Ihnen dringend, entweder auf den untenstehenden QR-Code zu klicken oder ihn zu scannen, um direkt mit unseren Vertriebsingenieuren zu sprechen, damit wir Ihnen helfen können, die am besten geeigneten Produkte für Ihre Anwendungsanforderungen zu finden.

NACHRICHTEN

Kontakt

Nr. 10, Jinhai Road, Hefei, China 201400

Telefon: +86 156 6910 1862

Fax: +86 551 5843 6163

Macht. Diulfesobfsctd-594c7e@selas