Introduzione del mulino a impatto fine

Un mulino a impatto fine è una macchina progettata per ridurre la dimensione delle particelle utilizzando l'impatto di martelli o perni rotanti ad alta velocità. Il mulino è costituito da una camera di macinazione, un rotore e un classificatore. Il materiale da lavorare entra nella camera di macinazione e viene sottoposto alla forza d'impatto tra i martelli e le particelle. Di conseguenza, il materiale viene polverizzato in particelle fini di dimensioni e forma costanti.

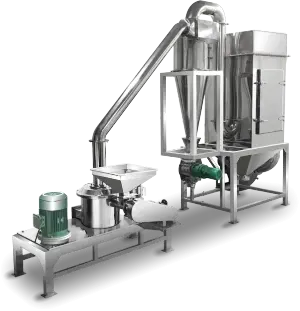

La serie di mulini per polveri superfini di SeFluid è composta da un host di frantumazione, un separatore a ciclone, una scatola per la polvere a impulsi e una ventola centrifuga. È adatto per la lavorazione di una varietà di materiali e la dimensione delle particelle è regolabile senza arresto della macchina. La dimensione delle particelle in uscita è uniforme con finezza fino a 10-5 um.

specifica

Energia

13,5-73,1 kW

Capacità

30-1000 kg/ora

Finezza

80-400 maglie

Materiale

SS304, SS316

Principio del mulino a impatto fine

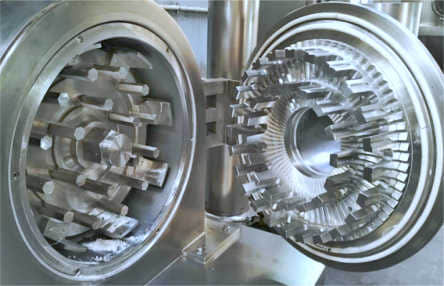

Il principio di funzionamento di un mulino a impatto fine si basa sulla collisione tra il materiale in entrata e le giranti o i martelli rotanti. Quando funziona, il materiale in entrata viene introdotto nella camera di macinazione del mulino a impatto attraverso uno scivolo o una tramoggia di alimentazione. Quando il materiale entra nella camera di macinazione, viene colpito dalle giranti o dai martelli in rapida rotazione. La forza d'impatto generata dalle giranti o dai martelli fa sì che il materiale si frantumi in pezzi e particelle più piccole.

La dimensione delle particelle prodotte dal mulino a impatto fine può essere controllata regolando la velocità delle giranti o dei martelli, la dimensione e la forma della camera di macinazione e la dimensione e la forma del materiale in entrata. Esistono una serie di passaggi che portano alla riduzione della dimensione delle particelle. Ecco una ripartizione del principio di funzionamento:

Introduzione materiale

Il materiale da lavorare viene introdotto nella camera di macinazione della macchina. Ciò può essere fatto tramite una tramoggia o un meccanismo di alimentazione, a seconda del design specifico del mulino.

Zona d'impatto

Una volta all'interno della camera di macinazione, il materiale entra in contatto con i martelli o i perni rotanti ad alta velocità. Questi martelli o perni sono generalmente fissati a un rotore rotante, che genera la forza d'impatto necessaria.

Impatto e frammentazione

Mentre il rotore gira rapidamente, i martelli o i perni colpiscono il materiale con una forza significativa. Questo impatto provoca la rottura del materiale in particelle più piccole. L'energia dell'impatto viene trasferita alle particelle, provocandone la frammentazione e la polverizzazione.

Classificazione

Dopo l'impatto iniziale, le particelle risultanti continuano a muoversi all'interno della camera di macinazione. In molti mulini a impatto è presente un meccanismo di classificazione integrato che separa le particelle più fini da quelle più grandi. Questo classificatore può essere uno schermo statico o un classificatore ad aria dinamico, a seconda del modello del mulino.

Raccolta delle particelle fini

Le particelle più fini, che hanno raggiunto la granulometria desiderata, passano attraverso il classificatore e vengono raccolte in una camera o contenitore di raccolta separato. Queste particelle sono tipicamente il prodotto di interesse e vengono spesso utilizzate in ulteriori lavorazioni o imballaggi.

Ricircolo di particelle sovradimensionate

Le particelle più grandi che non passano attraverso il classificatore vengono reimmesse nella camera di macinazione per un'ulteriore riduzione dell'impatto e delle dimensioni. Questo processo di ricircolo continua fino al raggiungimento della distribuzione granulometrica desiderata.

Il design specifico e la configurazione dei mulini a impatto fine possono variare. Alcuni mulini possono avere più fasi di impatto, in cui il materiale viene sottoposto a diversi cicli di impatto e classificazione per un ulteriore raffinamento. Inoltre, anche il materiale in lavorazione può influire sulla progettazione del mulino, poiché materiali diversi possono richiedere configurazioni specifiche del rotore, martelli o perni per ottenere prestazioni di macinazione ottimali.

Vantaggi del mulino a impatto fine

I mulini a impatto fine hanno una vasta gamma di applicazioni in vari settori, tra cui:

Macinazione efficiente

La macchina è progettata per macinare i materiali in modo rapido ed efficiente, con una generazione di calore minima. Ciò garantisce che il materiale venga macinato alla dimensione desiderata senza alcun degrado o danno.

Bassa manutenzione

I mulini a impatto fine hanno meno parti mobili rispetto ad altri tipi di apparecchiature di macinazione, il che riduce la necessità di manutenzione e riparazione. Ciò si traduce in tempi di inattività inferiori e maggiore produttività.

Versatilità

La macchina può essere utilizzata per macinare un'ampia gamma di materiali, compresi materiali teneri e medio-duri, materiali fibrosi e materiali sensibili al calore. Ciò li rende ideali per l'uso in settori quali la lavorazione alimentare, i prodotti farmaceutici e i prodotti chimici.

Dimensione delle particelle costante

La macchina produce particelle con una distribuzione dimensionale coerente, che è fondamentale per ottenere la qualità e le prestazioni del prodotto desiderate.

Applicazioni del mulino a impatto fine

I mulini a impatto fine hanno una vasta gamma di applicazioni in vari settori, tra cui:

Trasformazione dei prodotti alimentari

Viene utilizzato per macinare spezie, erbe e altri ingredienti alimentari in polveri fini. Vengono utilizzati anche per macinare cereali e altri materiali per la produzione di farina e altri prodotti alimentari.

Prodotti farmaceutici

I mulini a impatto fine vengono utilizzati per macinare gli ingredienti farmaceutici attivi (API) e gli eccipienti in polveri fini da utilizzare in compresse, capsule e altre forme di dosaggio.

Sostanze chimiche

Le macchine vengono utilizzate per macinare sostanze chimiche in polveri fini da utilizzare in vari processi chimici, come catalisi e polimerizzazione.

Minerali

La macchina viene utilizzata per macinare minerali e altri materiali in polveri fini da utilizzare in vari processi industriali, come la lavorazione dei minerali e la produzione di cemento.

Richiesta di offerta

NOTIZIE

contatto

N. 10, Jinhai Rd, Hefei, Cina 201400

Telefono: +86 156 6910 1862

Fax: +86 551 5843 6163

potere.diulfesobfsctd@selas