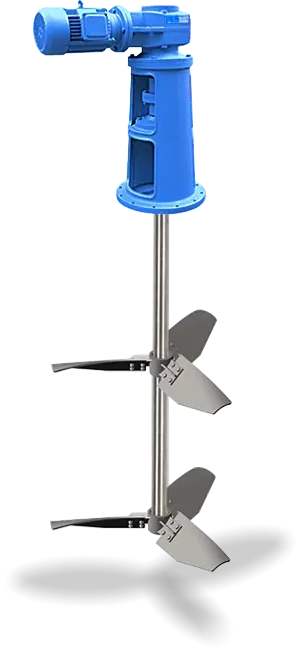

Endüstriyel Karıştırıcının Tanıtımı

Endüstriyel karıştırıcı, endüstriyel üretimde kimyasalları veya diğer maddeleri bir reaktör kabı içinde karıştırmak ve karıştırmak için kullanılan bir cihazdır. Tipik olarak bir elektrik motoru, bir karıştırma mili ve karıştırma bıçaklarından oluşur.

Endüstriyel karıştırıcının ana işlevi, kimyasal reaksiyonları teşvik ederek veya malzemelerin homojen bir süspansiyonunu koruyarak reaktanları eşit şekilde karıştırmaktır. Karıştırıcı, karıştırma şaftını döndürerek karıştırma bıçaklarının reaktör kabı içinde karıştırma ve kesme kuvvetleri oluşturmasına neden olur, böylece reaktanların iyice karıştırılması sağlanır.

Endüstriyel tank karıştırıcıları genellikle belirli reaksiyon prosesi ve malzeme özelliklerine göre seçilen kanatlı bıçaklar, helisel bıçaklar, ankraj bıçakları vb. gibi çeşitli türde karıştırma bıçaklarıyla birlikte gelir. Karıştırıcı, karıştırma hızını ve yoğunluğunu düzenlemek için gerektiğinde hız kontrollü de olabilir.

Endüstriyel tank karıştırıcıları kimya, ilaç, gıda ve petrol gibi endüstrilerde çeşitli kimyasalların, ilaçların, gıda maddelerinin ve sıvı ürünlerin üretimi için geniş uygulama alanları bulur. Reaksiyon hızlarının hızlandırılmasında, ürün kalitesinin iyileştirilmesinde ve tekdüze bir süspansiyon durumunun sürdürülmesinde hayati bir rol oynarlar.

Şartname

Güç

1.5-100kw

Kapasite

1,5-110 m³/saat

Hız

0-2930 rpm

Malzeme

SS304, SS316, karbon çeliği

SeFluid, uygulamalarınız için özel olarak benzersiz endüstriyel karıştırıcılar üretmemize yardımcı olmak üzere akışkan simülasyon yazılımını kullanıyor

Profesyonel akışkan tasarım yazılımımız sayesinde müşterinin çeşitli çalışma koşullarına ve akışkan özelliklerine göre her müşteri için benzersiz ve en uygun karıştırıcıyı üretebilmekteyiz. Bu nedenle karıştırıcılarımız genellikle rakip ürünlere göre daha yüksek enerji verimliliği oranına ve daha uzun hizmet ömrüne sahiptir.

Kullanıcı olarak bize sadece genel parametre gereksinimlerinizi ve akışkan özelliklerini söylemeniz yeterli, biz de size tasarımdan imalata, test ve montajdan satış sonrası teknik servise kadar eksiksiz bir hizmet sunacağız. Karıştırıcılarımız bugüne kadar dünya çapında 70'ten fazla ülkeden yüzlerce müşteri tarafından kimya, gıda, ilaç, madencilik, metalurji ve su işleri gibi birçok endüstride kullanıldı.

Endüstriyel Karıştırıcı Pervanesinin Şekli

Endüstriyel karıştırıcı, aşağıdakiler de dahil olmak üzere çeşitli türde pervane kanadı şekillerine sahip olabilir:

Düz Bıçak

Pervane kanadı 1-8 kanatlı, düz ve düzdür. Düşük viskoziteli sıvılarda karıştırma, ısı transferi ve kimyasal reaksiyonlar için uygundur.

Açık Türbin Kanadı

Pervane kanadı 2-4 kanatlı, fan şeklindedir. Orta viskoziteli sıvılarda karıştırma, ısı transferi ve kimyasal reaksiyonlar için uygundur.

Pervane Kanadı

Pervane kanadının helisel biçimde düzenlenmiş üç kanadı vardır. Düşük viskoziteli sıvılarda karıştırma, ısı transferi ve kimyasal reaksiyonlar için uygundur.

Disk Türbin Kanadı

Pervane kanadı 4-8 kanatlı, disk şeklindedir. Orta viskoziteli sıvılarda karıştırma, ısı transferi ve kimyasal reaksiyonlar için uygundur.

Çapa bıçağı

Pervane kanadı 2-4 kanatlı bir ankraj şekline sahiptir. Yüksek viskoziteli sıvılarda karıştırma, ısı transferi ve kimyasal reaksiyonlar için uygundur.

Şerit Bıçağı

Pervane kanadı 1-4 kanatlı, şerit şeklindedir. Yüksek viskoziteli sıvılarda karıştırma, ısı transferi ve kimyasal reaksiyonlar için uygundur.

Helisel Bıçak

Pervane kanadı 1-4 kanatlı, helisel şekillidir. Yüksek viskoziteli sıvılarda karıştırma, ısı transferi ve kimyasal reaksiyonlar için uygundur.

Genel olarak pervane kanadı şeklinin seçimi, taşınan sıvının viskozitesine bağlıdır. Düşük viskoziteli sıvılar için uygun kanat şekilleri düz kanat, açık türbin kanadı ve pervane kanadıdır. Orta viskoziteli sıvılar için uygun kanat şekilleri disk türbin kanadı, ankraj kanadı, şerit kanat ve helisel kanattır. Yüksek viskoziteli sıvılar için uygun bıçak şekilleri ankraj bıçağı, şerit bıçak ve helisel bıçaktır.

Endüstriyel Karıştırıcının Kurulum Tipleri

Endüstriyel karıştırıcı üç farklı şekilde kurulabilir: üstten monteli kurulum, yandan monteli kurulum ve alttan monteli kurulum. Farklılıklar, avantajlar ve karşılık gelen sıvı türleri de dahil olmak üzere her formun ayrıntılı bir açıklaması aşağıda verilmiştir:

Üst montajlı kurulum

Fark

Karıştırıcının motoru ve şaftı reaktörün üstüne monte edilir ve reaksiyon sıvısının içine doğru uzanır.

Avantajları

Nispeten kolay bakım ve temizlik ile rahat çalışma. Karıştırıcının kurulum konumu, reaktörün etkin hacmini kaplamaz, bu da tank kapasitesinin daha iyi kullanılmasına olanak tanır.

Uygun sıvı türleri

Düşük viskoziteden yüksek viskoziteye kadar çeşitli sıvılar için uygundur.

Yan montajlı kurulum

Fark

Karıştırıcının motoru ve şaftı reaktörün yan tarafına monte edilir ve reaksiyon sıvısının içine doğru uzanır.

Avantajları

Karıştırıcının konumu, reaktör boyunca daha düzgün bir karıştırma sağlar. Yüksek viskoziteli akışkanlar için yana monteli kurulum daha iyi akışkan akışı ve karıştırma etkileri sağlayabilir.

Uygun sıvı türleri

Orta ila yüksek viskoziteli sıvılar için uygundur.

Alttan montajlı kurulum

Fark

Karıştırıcının motoru ve şaftı reaktörün tabanına monte edilir ve reaksiyon sıvısının içine doğru uzanır.

Avantajları

Yüksek konsantrasyonlu süspansiyonlara veya katı parçacıklara sahip reaktantlar için alttan monteli kurulum, daha iyi süspansiyon ve karıştırma etkileri sağlayabilir. Reaktörün tabanındaki ölü bölgelerin önlenmesi, reaksiyon verimliliğinin ve homojenliğin arttırılmasına yardımcı olur.

Uygun sıvı türleri

Süspansiyon içeren sıvılar, yüksek konsantrasyonlu katı parçacıklar veya çökelmeye yatkın maddeler için uygundur.

Özel kurulum şekli seçiminin reaksiyon prosesinin gerekliliklerine, malzemelerin özelliklerine ve tank veya reaktörün tasarımına bağlı olduğunu unutmamak önemlidir. Kurulum formunu seçerken karıştırma performansı, kullanım kolaylığı ve bakım gereksinimleri gibi faktörler dikkate alınmalıdır.

Teklif Talebi

HABERLER

TEMAS ETMEK

No 10, Jinhai Rd, Hefei, Çin 201400

Telefon: +86 156 6910 1862

Faks: +86 551 5843 6163

güç.diulfesobfsctd-4ccd50@selas