Tank Karıştırıcının Tanıtımı

Tank karıştırıcısı, endüstriyel işlemlerde bir tankın veya kabın içeriğini karıştırmak veya karıştırmak için kullanılan bir cihazdır. Kimyasal işleme, ilaç, yiyecek ve içecek ve su arıtma gibi endüstrilerde yaygın olarak kullanılır.

Bir tank karıştırıcısının temel amacı, karıştırmayı teşvik etmek ve tank içindeki sıvının veya bulamacın homojenliğini sağlamaktır. Katıların çökelmesini önlemeye yardımcı olur, istenen sıcaklık dağılımını korur, kimyasal reaksiyonlara yardımcı olur ve tank içeriği ile karıştırıcı arasında ısı veya kütle transferini kolaylaştırır.

Tank karıştırıcıları tipik olarak tank içinde türbülans ve sıvı hareketi yaratan dönen bir pervane veya bıçaktan oluşur. Pervane, tankın üstüne veya dışına monte edilebilen bir motor tarafından tahrik edilir. Pervane tasarımı, spesifik uygulamaya ve karıştırılan karışımın özelliklerine bağlı olarak değişiklik gösterebilir. Bazı yaygın pervane türleri arasında eksenel akış, radyal akış ve karışık akış tasarımları bulunur.

Çin'deki en profesyonel tank karıştırıcı üreticilerinden biri olan SeFluid'in profesyonel ekibi, uzun yıllardır kullanıcılar için en uygun ve verimli tank karıştırıcısını tasarlamaya ve üretmeye kendini adamıştır. Hızlı yanıt ve zamanında hizmet ile dünyanın her yerinden müşterilerimize çeşitli çözümler ve özelleştirilmiş hizmetler sunuyoruz ve onlardan geniş bir güven kazandık.

Tank Karıştırıcının Montaj Çeşitleri

Karıştırıcılar montaj konfigürasyonlarına göre sınıflandırılabilir. En yaygın türler şunlardır:

- Üstten Monteli Karıştırıcılar: Bu karıştırıcılar tankın üstüne monte edilir ve genellikle düşük viskoziteli akışkanlar için kullanılır. Sabit veya döner tipte olabilirler ve harmanlama, askılama veya sirkülasyon uygulamalarına uygundurlar.

- Yandan Monteli Karıştırıcılar: Bu karıştırıcılar tankın yan tarafına monte edilir ve genellikle daha büyük tanklar için veya üstten girişin mümkün olmadığı durumlarda kullanılır. Yana monteli karıştırıcılar genellikle ek kesmenin gerekli olduğu viskoz veya yüksek yoğunluklu sıvıları karıştırmak için kullanılır.

- Alttan Monteli Karıştırıcılar: Bu karıştırıcılar tankın tabanına monte edilir ve çökelmiş katıların veya bulamaçların karıştırılması için kullanılır. İçeriği alttan çalkalamak ve askıda tutmak için tasarlanmıştır.

Şartname

Güç: 1.5-100kw

Kapasite: 1,5-110 m³/saat

Malzeme: SS304/SS316

Devir sayısı: 0-2930

Tank Karıştırıcının Yapısı

Tank karıştırıcısının yapısı, özel tasarım ve uygulama gereksinimlerine bağlı olarak değişiklik gösterebilir. Bununla birlikte, bir tank karıştırıcısının temel bileşenleri tipik olarak şunları içerir:

- Motor: Motor, karıştırıcının birincil güç kaynağıdır ve pervaneyi çalıştırmak için dönme kuvvetini sağlar. Motor, uygulamaya ve mevcut güç kaynağına bağlı olarak elektrikli, hidrolik veya pnömatik olabilir.

- Şaft: Şaft, motoru pervaneye bağlar ve dönme hareketini iletir. Genellikle paslanmaz çelik gibi güçlü ve korozyona dayanıklı bir malzemeden yapılır.

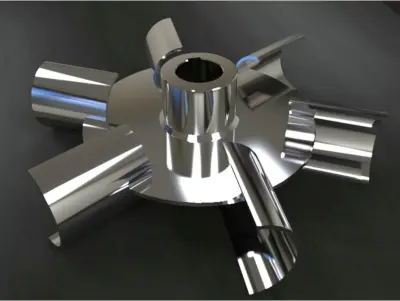

- Pervane: Pervane, sıvı hareketinin yaratılmasından ve tank içinde karıştırılmasından sorumlu olan dönen bileşendir. Özel uygulama gereksinimlerine bağlı olarak eksenel akışlı, radyal akışlı veya karışık akışlı gibi çeşitli tasarımlara sahip olabilir. Pervane kanatları türbülans, kesme ve sirkülasyon oluşturacak şekilde tasarlanmış olup tank içeriğinin etkili bir şekilde karıştırılmasını sağlar.

- Destek Yapısı: Karıştırıcı tipik olarak motoru ve şaftı yerinde tutan bir çerçeve veya montaj yapısı tarafından desteklenir. Destek yapısı, karıştırıcı tipine ve montaj konfigürasyonuna bağlı olarak tankın üstüne, yanına veya altına takılabilir.

- Sızdırmazlık Mekanizması: Bazı durumlarda tank içeriğinin şaft boyunca sızmasını önlemek için bir sızdırmazlık mekanizması kullanılır. Tankta tehlikeli veya aşındırıcı maddeler bulunduğunda bu özellikle önemlidir. Sızdırmazlık seçenekleri arasında salmastra contaları, mekanik contalar veya diğer özel sızdırmazlık düzenlemeleri bulunabilir.

- Kontroller ve Enstrümantasyon: Karıştırıcılar, karıştırma sürecini izlemek ve düzenlemek için kontroller ve enstrümantasyon sistemleriyle donatılabilir. Bu, karıştırma işlemini optimize etmek için hız kontrolü, tork algılama, sıcaklık sensörleri ve seviye sensörlerini içerebilir.

Bir tank karıştırıcısının spesifik tasarımı ve özelliklerinin, tankın boyutu, çalkalanan akışkanın özellikleri ve spesifik endüstri gereksinimleri gibi faktörlere bağlı olarak büyük ölçüde değişebileceğini unutmamak önemlidir. Farklı uygulamaların benzersiz ihtiyaçlarını karşılamak için özelleştirmeler ve ek bileşenler dahil edilebilir.

Tank Karıştırıcının Pervane Şekli

Tank karıştırıcısının pervane şekli, karıştırma performansının ve verimliliğinin belirlenmesinde çok önemli bir rol oynar. Özel uygulama gerekliliklerine ve çalkalanan akışkanın özelliklerine göre farklı pervane tasarımları kullanılır. Yaygın olarak kullanılan bazı pervane şekilleri şunlardır:

- Radyal Akış Pervanesi: Bu tip pervane, pervanenin merkezinden radyal olarak uzanan kanatlardan oluşur. Radyal akış düzenlerini teşvik ederek güçlü dışa ve içe doğru sıvı hareketi yaratır. Radyal akışlı çarklar, yüksek akış hızları ve düşük viskoziteli akışkanların verimli bir şekilde karıştırılması gerektiren uygulamalarda etkilidir.

- Eksenel Akış Çarkı: Eksenel akış çarkları, mil eksenine paralel açılı kanatlara sahiptir. Sıvının mile paralel hareket ettiği eksenel akış modelleri oluştururlar. Eksenel akış çarkları, yüksek viskoziteli akışkanların etkili bir şekilde karıştırılmasını gerektiren veya güçlü bir eksenel akışın istendiği uygulamalar için çok uygundur.

- Karışık Akış Çarkı: Karışık akışlı çarklar, hem radyal hem de eksenel akışlı çarkların özelliklerini birleştirir. Her iki akış modelinin avantajlarını birleştiren, hem radyal hem de eksenel olarak açılı kanatlara sahiptirler. Karışık akışlı çarklar, çok çeşitli akışkan viskoziteleri için iyi sirkülasyon ve karıştırma verimliliği sunar.

- Pervane Pervanesi: Pervane çarkları, pervane kanatlarına benzer ve genellikle düşük viskoziteli akışkanlar için kullanılır. Yüksek bir akış hızı üretirler ve iyi miktarda eksenel akış üretirler. Pervane çarkları genellikle harmanlama, katı madde süspansiyonu veya sirkülasyon gerektiren uygulamalarda kullanılır.

- Türbin Pervanesi: Türbin pervaneleri, birden fazla kavisli kanattan oluşan düz ve geniş bir tasarıma sahiptir. Genellikle yüksek viskoziteli veya Newtonyen olmayan akışkanlar için kullanılırlar. Türbin çarkları, güçlü pompalama hareketi ve kesme kuvvetleri sağlayarak viskoz akışkanların etkili bir şekilde karıştırılmasını ve dağıtılmasını sağlar.

- Kürek Pervanesi: Kanatlı çarklar, çark göbeğinden radyal olarak uzanan düz kanatlardan oluşur. Düşük kesmeli uygulamalar için uygundurlar ve genellikle yumuşak karıştırma, katı süspansiyon veya ısı transfer işlemleri için kullanılırlar.

Sıvının viskozitesi, istenen akış düzeni, karıştırma yoğunluğu ve prosesin özel gereksinimleri gibi faktörlere dayalı olarak uygun pervane şeklinin seçilmesi önemlidir. Benzersiz uygulama ihtiyaçlarını karşılamak için özelleştirilmiş pervane tasarımları da geliştirilebilir.

Tank Karıştırıcının Tasarımı

Tank karıştırıcısının tasarımında verimli karıştırma ve performans sağlamak için çeşitli faktörler dikkate alınır. Tasarım sürecinde dikkate alınan bazı önemli hususlar şunlardır:

- Tank Boyutu ve Geometrisi: Tankın boyutu ve geometrisi, karıştırıcı tasarımının belirlenmesinde önemli bir rol oynar. Karıştırıcı, tank hacmi, en-boy oranı (yükseklik/çap oranı) ve gerekli karıştırma yoğunluğu gibi faktörler dikkate alınarak tank boyutlarına uygun şekilde boyutlandırılmalıdır.

- Ajitasyon Gereksinimleri: Prosesin özel karıştırma gereklilikleri tasarım sırasında dikkate alınır. İstenilen akış düzeni, karıştırma yoğunluğu ve kalış süresi gibi faktörler dikkate alınır. Bu, optimum karıştırma performansı için uygun pervane tipinin, pervane boyutunun ve dönüş hızının belirlenmesine yardımcı olur.

- Akışkan Özellikleri: Karıştırılan akışkanın özellikleri de karıştırıcı tasarımını etkiler. Viskozite, yoğunluk, reoloji ve kimyasal özellikler (örn. aşındırıcılık) gibi faktörler dikkate alınır. Bu özellikler, uyumluluk ve verimli karıştırma sağlamak için pervane seçimini, pervane şeklini ve yapım malzemelerini etkiler.

- Pervane Seçimi: İstenilen karıştırma performansını elde etmek için pervane seçimi çok önemlidir. Pervane tipini (radyal akış, eksenel akış, karışık akış vb.) ve pervane şeklini (kanatlar, kanatlar, pervaneler vb.) belirlerken akış düzeni gereklilikleri, akışkan viskozitesi ve kesme hassasiyeti gibi faktörler dikkate alınır.

- Güç Gereksinimleri: Karıştırıcının çalışması için gereken güç, akışkan özellikleri, tank hacmi ve istenen karıştırma yoğunluğu gibi faktörlere göre belirlenir. Bu, motor boyutunun ve dişli kutusu tasarımının seçimini etkileyerek pervaneye yeterli güç aktarımını sağlar.

- Montaj Yapılandırması: Karıştırıcının montaj konfigürasyonu tank tasarımına ve proses gereksinimlerine bağlıdır. Yaygın konfigürasyonlar arasında üstten monteli, yandan monteli veya alttan monteli karıştırıcılar bulunur. Montaj düzenlemesi stabilite, uygun hizalama ve bakım ve temizlik için erişilebilirlik sağlamalıdır.

- Malzeme seçimi: Karıştırıcı bileşenleri, karıştırılan akışkanla uyumlu malzemelerden yapılmış olmalıdır. Malzeme seçiminde korozyon direnci, mekanik dayanıklılık ve sıhhi gereksinimler (gıda veya farmasötik uygulamalarda) gibi faktörler dikkate alınır.

- Destek Yapısı: Destek yapısının tasarımı karıştırıcının stabilitesini ve düzgün hizalanmasını sağlar. Karıştırma işlemiyle ilişkili operasyonel yükleri ve titreşimleri kaldırabilecek kadar sağlam olmalıdır.

- Kontroller ve Enstrümantasyon: Karıştırıcılar, karıştırma sürecini izlemek ve ayarlamak için kontrol sistemleri ve enstrümantasyonla entegre edilebilir. Bu, verimli çalışma ve süreç optimizasyonu için hız kontrolü, tork algılama, sıcaklık sensörleri ve seviye sensörlerini içerebilir.

Bir tank karıştırıcısının tasarımı, proses koşulları ve istenen karıştırma sonuçları dikkate alınarak tipik olarak özel uygulama gereksinimlerine uyacak şekilde özelleştirilir. Etkili ve güvenilir karıştırmayı sağlamak için mühendislik ilkeleri, akışkanlar dinamiği ve malzeme biliminin bir kombinasyonunu içerir.

Tank Karıştırıcının Şanzıman Kutusu

Bir tank karıştırıcısının dişli kutusu, gücün motordan karıştırıcı miline iletilmesini kolaylaştıran önemli bir bileşendir. Hız kontrolü ve tork ayarı yapılmasına olanak tanıyarak karıştırıcının istenilen dönme hızında çalışmasını ve gerekli karıştırma yoğunluğunun sağlanmasını sağlar.

Dişli kutusu tipik olarak aşağıdaki unsurlardan oluşur:

- Giriş Mili: Giriş mili motora bağlanır ve ondan dönme hareketi alır. Giriş mili, daha fazla iletim için gücü dişli kutusuna aktarır.

- Dişliler: Dişliler, dişli kutusunun içindeki gücü ileten ve karıştırıcının hızını ve torkunu kontrol eden ana bileşenlerdir. Dişli kutusu, helisel, düz veya planet dişliler gibi farklı konfigürasyonlarda düzenlenmiş birden fazla dişli içerebilir.

- Dişli Oranı: Dişli oranı, motor hızına göre karıştırıcı milinin dönüş hızını ve tork çıkışını belirler. Dişli oranını ayarlayarak karıştırıcının dönme hızı arttırılabilir veya azaltılabilir.

- Çıkış mili: Çıkış mili, karıştırıcı miline bağlanır ve dönme hareketini ve torku dişli kutusundan karıştırıcıya aktarır. Çıkış mili, pervaneyi tahrik etmekten ve gerekli karıştırma işlemini oluşturmaktan sorumludur.

- Yağlama sistemi: Dişli kutuları genellikle düzgün çalışmayı sağlamak ve dişliler arasındaki sürtünmeyi azaltmak için bir yağlama sistemi içerir. Doğru yağlama, dişli kutusunun ömrünü uzatmaya ve verimliliğini korumaya yardımcı olur.

- Konut: Dişli kutusu, iç bileşenleri dış unsurlardan koruyan ve yapısal destek sağlayan bir mahfaza veya muhafaza içine yerleştirilmiştir.

Tank karıştırıcısı için dişli kutusunun seçimi, güç gereksinimleri, dönme hızı aralığı, tork kapasitesi ve spesifik uygulamanın çalışma koşulları gibi faktörlere bağlıdır. Dişli kutusu, motor spesifikasyonlarına uyacak ve karıştırma işlemiyle ilişkili mekanik gerilimlere ve yüklere dayanabilecek kapasitede seçilmelidir.

Tank karıştırıcılarına yönelik dişli kutuları dayanıklı, güvenilir olacak ve zorlu endüstriyel ortamlarda çalışabilecek şekilde tasarlanmıştır. Korozyona veya aşınmaya karşı mukavemet ve direnç sağlamak için genellikle dökme demir veya paslanmaz çelik gibi sağlam malzemelerden yapılırlar.

Tank Karıştırıcı Mührü

Tank karıştırıcısının contası, sızıntıları önleyerek ve güvenli bir muhafaza sağlayarak sistemin bütünlüğünü sağlayan kritik bir bileşendir. Karıştırılan sıvıyı tank içerisinde tutacak ve karıştırıcı şaft bölgesine kaçmasını veya girmesini önleyecek şekilde tasarlanmıştır. Mühür güvenliğin, operasyonel verimliliğin ve çevresel uyumluluğun sağlanmasında hayati bir rol oynar. Tank karıştırıcısının contasıyla ilgili bazı önemli hususlar şunlardır:

- Sızıntı Önleme: Contanın temel işlevi karıştırılan sıvının sızıntısını önlemektir. Tehlikeli veya aşındırıcı maddelerle çalışılırken bu özellikle önemlidir çünkü küçük sızıntılar bile ciddi sonuçlara yol açabilir. Conta, tank ile karıştırma mili arasında bir bariyer oluşturarak sıvının tankın içinde kalmasını ve çevreye sızmamasını sağlar.

- Mil Koruması: Conta aynı zamanda karıştırma milini, karıştırılan akışkanın aşındırıcı veya aşındırıcı doğasından korumaya da yarar. Karıştırıcının iç bileşenlerine zarar verebilecek veya performansını tehlikeye atabilecek sıvının şaft alanına girmesini önleyen bir bariyer görevi görür. Şaftın etkili bir şekilde sızdırmazlığını sağlayarak conta, karıştırıcının çalışma ömrünü uzatır ve bakım gereksinimlerini azaltır.

- Uyumluluk: Tank karıştırıcısının contası, karıştırılan akışkana ve çalışma koşullarına uygun olmalıdır. Farklı akışkanların farklı kimyasal özellikleri, sıcaklıkları ve basınçları vardır ve bu da contanın performansını etkileyebilir. Spesifik sıvıya dayanıklı ve çalışma koşullarına bozulmadan veya bozulmadan dayanabilecek bir conta malzemesinin seçilmesi çok önemlidir.

- Mühür Çeşitleri: Tank karıştırıcılarında mekanik contalar, dudaklı contalar ve salmastra contaları dahil olmak üzere çeşitli conta türleri kullanılır. Mekanik salmastralar, yüksek basınç veya yüksek sıcaklık uygulamalarında yaygın olarak kullanılır ve güvenilir ve sağlam bir sızdırmazlık çözümü sağlar. Radyal mil keçeleri olarak da bilinen dudaklı keçeler, orta dereceli basınç ve sıcaklık koşullarına uygundur. Sıkıştırılmış bir ambalaj malzemesinden oluşan salmastra contaları genellikle daha düşük basınç ve sıcaklıklara sahip uygulamalarda kullanılır.

- Bakım ve Değiştirme: Optimum performans ve güvenilirlik için contanın düzenli muayenesi, bakımı ve değiştirilmesi çok önemlidir. Zamanla contalar aşınabilir, hasar görebilir veya etkinliğini kaybedebilir, bu da sızıntılara veya sızdırmazlık verimliliğinin azalmasına neden olabilir. Üretici tavsiyelerine uymak ve proaktif bir bakım programı uygulamak, contanın düzgün çalıştığından emin olmanıza ve plansız arıza süresi riskini en aza indirmenize yardımcı olacaktır.

Özetle, tank karıştırıcısının contası sızıntıyı önleyen, karıştırıcı milini koruyan ve sistemin bütünlüğünü sağlayan hayati bir bileşendir. Endüstriler, uyumlu bir conta malzemesi seçerek, uygun conta tipini seçerek ve düzenli bakım uygulayarak, güvenli ve verimli bir tank çalkalama sürecini sürdürmek için contaya güvenebilir.

Tank Karıştırıcısının Malzemesi

Tank karıştırıcısı için malzeme seçimi, karıştırılan akışkanın özellikleri, çalışma koşulları ve herhangi bir özel endüstri gereksinimi dahil olmak üzere çeşitli faktörlere bağlıdır. Tank karıştırıcılarında kullanılan bazı yaygın malzemeler şunlardır:

- Paslanmaz çelik: Paslanmaz çelik, mükemmel korozyon direnci ve dayanıklılığı nedeniyle tank karıştırıcılarında yaygın olarak kullanılan bir malzemedir. 304, 316 ve 316L gibi farklı paslanmaz çelik kaliteleri mevcuttur ve her biri farklı kimyasallara ve ortamlara karşı değişen seviyelerde korozyon direnci sunar. Paslanmaz çelik, yiyecek ve içecek, ilaç ve kimyasal işleme gibi endüstrilerde yaygın olarak kullanılmaktadır.

- Karbon çelik: Karbon çeliği, özellikle korozyon direncinin öncelikli konu olmadığı durumlarda, tank karıştırıcıları için uygun maliyetli bir seçenektir. Karbon çeliği güçlü ve dayanıklıdır ancak bazı agresif kimyasal ortamlarda korozyona karşı duyarlı olabilir. Korozyon direncini arttırmak için uygun kaplama veya astar uygulanabilir.

- - Hastelloy: Hastelloy, yüksek derecede korozif ortamlarda olağanüstü korozyon direnciyle bilinen nikel bazlı alaşımlardan oluşan bir ailedir. Hastelloy C276 ve Hastelloy C22 gibi Hastelloy alaşımları agresif kimyasallar, asitler ve yüksek sıcaklık uygulamalarıyla çalışan endüstrilerde yaygın olarak kullanılır.

- Polipropilen (PP) veya Polietilen (PE): Bu termoplastik malzemeler genellikle yüksek korozyon direnci ve kimyasal inertliğin gerekli olduğu tank karıştırıcılarında kullanılır. PP ve PE hafiftir, dayanıklıdır ve çok çeşitli kimyasallara karşı dayanıklıdır. Su arıtma, atık su arıtma ve kimyasal işleme gibi endüstrilerde yaygın olarak kullanılırlar.

- Fiberglas Takviyeli Plastik (FRP): FRP, polimer matrisi cam elyaf takviyesiyle birleştiren kompozit bir malzemedir. FRP mükemmel korozyon direnci, yüksek mukavemet-ağırlık oranı ve sıcaklığa ve UV ışınlarına karşı direnç sunar. Korozyon direncinin kritik olduğu ve ağırlığın azaltılmasının istendiği uygulamalarda yaygın olarak kullanılır.

- Egzotik Alaşımlar: Oldukça agresif kimyasalların veya aşırı sıcaklıkların işlenmesi gibi bazı zorlu uygulamalarda titanyum, Monel, Inconel veya zirkonyum gibi özel alaşımlar kullanılabilir. Bu alaşımlar korozyona, yüksek sıcaklıklara ve diğer zorlu ortamlara karşı olağanüstü direnç sunar.

Tank karıştırıcısı için malzeme seçimi, proses akışkanıyla kimyasal uyumluluk, sıcaklık aralığı, mekanik dayanıklılık gereklilikleri ve endüstri düzenlemeleri veya standartları gibi faktörlere göre belirlenir. Belirli bir uygulama için uygun malzemenin seçildiğinden emin olmak için bu faktörlerin dikkate alınması ve uzmanlara veya mühendislere danışılması önemlidir.

Akışkanlar Dinamiği ve Tank Karıştırıcının Tasarımı

Akışkan dinamiği, karıştırma işleminin performansını ve verimliliğini optimize etmeye yardımcı olduğundan tank karıştırıcılarının tasarımında çok önemli bir rol oynar. Tank karıştırıcılarının tasarımında akışkanlar dinamiğinin dikkate alınan bazı önemli yönleri şunlardır:

- Akış Modelleri: Etkili karıştırma için tank içindeki sıvı akış düzenlerini anlamak çok önemlidir. İstenilen karıştırma hedeflerine bağlı olarak eksenel akış, radyal akış veya her ikisinin birleşimi gibi farklı akış modelleri kullanılabilir. Akışkanlar dinamiği analizi, istenen karıştırma sonuçlarına ulaşmak için uygun akış modelinin ve pervane konfigürasyonunun belirlenmesine yardımcı olur.

- Türbülans ve Kesme: Türbülans ve kesme, partiküllerin veya maddelerin tank içinde karıştırılması ve dağıtılmasında önemli bir rol oynar. Pervane şekli, boyutu ve dönme hızı da dahil olmak üzere karıştırıcının tasarımı, yeterli türbülans ve kesme kuvveti üretecek şekilde optimize edilmiştir. Akışkanlar dinamiği analizi, verimli karıştırmayı sağlamak için tanktaki türbülans ve kesmenin yoğunluğunu ve dağılımını değerlendirmeye yardımcı olur.

- Güç tüketimi: Karıştırıcının güç tüketimini tahmin etmek için akışkanlar dinamiği prensiplerinden yararlanılır. İstenilen karıştırma performansını elde etmek için gereken tork ve gücü belirlemek için akışkan viskozitesi, yoğunluk ve gerekli akış hızları gibi faktörler dikkate alınır. Akış karakteristiklerini ve akışkan özelliklerini anlamak, karıştırıcıyı çalıştırmak için uygun boyutta bir motor ve dişli kutusunun seçilmesine yardımcı olur.

- Katı Süspansiyon ve Yerleştirme: Katı süspansiyon veya çökelmenin önlenmesi için karıştırıcı tasarımını optimize etmek amacıyla akışkan dinamiği analizi kullanılır. Mühendisler, parçacık boyutu, yoğunluk ve akışkanın reolojik özellikleri gibi faktörleri göz önünde bulundurarak, katı maddeleri askıya almak ve bunların tankın dibinde birikmesini veya çökmesini önlemek için yeterli akışkan hareketi yaratan karıştırıcılar tasarlayabilirler.

- Ölçek Büyütmeyle İlgili Hususlar: Tank karıştırıcılarının tasarımının ölçeği büyütülürken akışkanlar dinamiği ilkeleri de çok önemlidir. Tank boyutu, pervane boyutları ve akışkan özelliklerindeki değişiklikler akışkan akış davranışını ve karıştırma verimliliğini etkileyebilir. Akışkan dinamiği analizi, farklı ölçeklerdeki karıştırıcıların performansının tahmin edilmesine yardımcı olur ve ölçeği büyütülmüş tasarımın istenen karıştırma özelliklerini korumasını sağlar.

Genel olarak akışkanlar dinamiği, tank karıştırıcılarının tasarımında temel bir rol oynar. Mühendisler, akış düzenlerini, türbülansı, kesme kuvvetlerini, güç tüketimini ve katı süspansiyonu dikkate alarak tasarımı verimli karıştırma için optimize edebilir ve çeşitli endüstriyel işlemlerde istenen sonuçları elde edebilir.

Kazıyıcı ve Tank Karıştırıcı

Kazıyıcı, bir tank içindeki malzemelerin karıştırılmasını ve kazınmasını geliştirmek için bir tank karıştırıcısıyla birlikte kullanılan mekanik bir cihazdır. Tankın duvarlarını ve tabanını sıyırmak, verimli karıştırma sağlamak, malzeme birikmesini önlemek ve homojenliği teşvik etmek için tasarlanmıştır.

Bir sıyırıcı ve tank karıştırıcısının kombinasyonu, çeşitli endüstriyel proseslerde çeşitli avantajlar sunar. Sıyırıcı ve onun tank karıştırıcıyla entegrasyonuna ilişkin bazı önemli noktalar şunlardır:

- Geliştirilmiş Karıştırma Verimliliği: Sıyırıcı, karıştırma verimliliğini artırmak için tank karıştırıcısıyla birlikte çalışır. Karıştırıcı akışkan hareketi ve türbülans oluştururken, sıyırıcı ise tank duvarlarına yapışan veya tabana çöken malzemelerin sürekli olarak ana yığına geri karışmasını sağlar. Bu, iyice karıştırmayı teşvik eder ve tank içinde ölü bölgelerin oluşmasını önler.

- Malzeme Birikmesini Önler: Viskoz sıvılar veya yapışkan maddeler gibi belirli malzemeler tank duvarlarına yapışma ve zamanla birikme eğilimindedir. Sıyırıcının birincil işlevi bu malzemeleri kazımak, bunların birikmesini önlemek ve tank yüzeyinin temiz kalmasını sağlamaktır. Kazıyıcı, biriken malzemeyi ortadan kaldırarak tutarlı karıştırma performansının korunmasına yardımcı olur ve olası kirlenme veya tıkanmaları önler.

- Gelişmiş Isı Transferi: Isı eşanjörleri veya termal reaktörler gibi ısı transferinin çok önemli olduğu proseslerde, sıyırıcı ve karıştırıcı kombinasyonu, ısı transfer verimliliğinin iyileştirilmesini kolaylaştırır. Sıyırıcı, ısı transfer yüzeylerini sürekli olarak kazıyarak kirlenmeyi veya kireçlenmeyi önleyerek optimum ısı değişimini sağlar ve proses verimliliğini maksimuma çıkarır.

- Homojen Ürün Kalitesi: Bir kazıyıcının bir tank çalkalayıcıyla entegrasyonu, bileşenlerin, parçacıkların veya katkı maddelerinin tank içinde eşit dağılımını destekler. Sıyırıcı malzeme ayrışmasını önlediğinden ve tank boyunca tutarlı bir harmanlama sağladığından bu, homojen bir ürün kalitesiyle sonuçlanır. Bu özellikle kimyasal üretim, gıda işleme ve ilaç üretimi gibi endüstrilerde değerlidir.

- Özelleştirme ve Uyarlanabilirlik: Kazıyıcı tasarımları belirli tank konfigürasyonlarına, boyutlarına ve malzemelerine uyacak şekilde özelleştirilebilir. Uygulama gereksinimlerine bağlı olarak döner kanatlı, sürekli bantlı veya diğer konfigürasyonlarda tasarlanabilirler. Kazıyıcı, istenen karıştırma ve kazıma etkisini elde etmek için çapa karıştırıcılar, pervaneli karıştırıcılar veya türbin karıştırıcılar gibi farklı tipteki tank karıştırıcılarla entegre edilebilir.

Özetle, bir sıyırıcının bir tank karıştırıcıyla entegrasyonu, gelişmiş karıştırma verimliliği, malzeme birikmesinin önlenmesi, gelişmiş ısı transferi, homojen ürün kalitesi ve kişiselleştirme seçenekleri dahil olmak üzere çok sayıda fayda sunar. Tank karıştırıcı tasarımına bir sıyırıcının eklenmesiyle endüstriyel prosesler optimum karıştırma performansına ulaşabilir, temizliği koruyabilir ve tutarlı ürün kalitesi sağlayabilir.

Tank Karıştırıcı Tasarımı ve İmalatında SeFluid'in Avantajları

SeFluid olarak tank karıştırıcılarının tasarımı ve üretimindeki uzmanlığımızdan gurur duyuyoruz. Yılların deneyimi ve yeniliğe olan bağlılığımızla, bizi sektörde farklı kılan birçok farklı avantaj sunuyoruz.

- Özelleştirilmiş çözümler: Her uygulamanın kendine özgü gereksinimleri olduğunun bilincindeyiz. Bu nedenle, müşterilerimizin özel ihtiyaçlarına göre özelleştirilmiş tank karıştırıcı çözümleri sağlama konusunda uzmanız. Yetenekli mühendislerden oluşan ekibimiz, proses parametrelerini, akışkan özelliklerini ve karıştırma hedeflerini anlamak için müşterilerle yakın işbirliği içinde çalışır. Derin bilgi birikimimizden ve uzmanlığımızdan yararlanarak karıştırma verimliliğini optimize eden, enerji tüketimini azaltan ve genel performansı artıran tank karıştırıcıları sunuyoruz.

- Akışkanlar Dinamiği Uzmanlığı: Akışkan dinamiği, tank karıştırıcı tasarımının merkezinde yer alır. Ekibimiz akışkanlar dinamiği prensipleri konusunda geniş bilgiye sahip yüksek vasıflı mühendislerden oluşmaktadır. Tank içindeki akışkan akış modellerini, türbülansı ve kesme kuvvetlerini analiz etmek için gelişmiş hesaplamalı akışkanlar dinamiği (CFD) simülasyonlarından yararlanıyoruz. Bu, en zorlu uygulamalarda bile optimum karıştırma performansı sağlayan karıştırıcılar tasarlamamıza olanak tanır. Akışkanlar dinamiği uzmanlığımızdan yararlanarak üstün sonuçlar sağlayan karıştırıcı çözümleri sunuyoruz.

- Gelişmiş Üretim Yetenekleri: Son teknolojiye sahip üretim tesisimiz, ürettiğimiz her tank karıştırıcısında hassasiyet ve kaliteyi sağlamak için gelişmiş makine ve aletlerle donatılmıştır. Karıştırıcı bileşenlerini en yüksek doğruluk ve tutarlılıkla üretmek için bilgisayarlı sayısal kontrol (CNC) işleme dahil en ileri üretim tekniklerini kullanıyoruz. Üretim süreci boyunca uyguladığımız sıkı kalite kontrol önlemleri, her tank karıştırıcısının en yüksek performans ve dayanıklılık standartlarını karşılamasını sağlar.

- Çeşitli Malzeme Seçenekleri: Farklı uygulama gereksinimlerine uyacak geniş bir malzeme seçeneği yelpazesi sunuyoruz. İster korozyon direnci için paslanmaz çelik, maliyet etkinliği için karbon çeliği veya zorlu ortamlar için özel alaşımlar olsun, tank karıştırıcısı için en uygun malzemeleri seçecek uzmanlığa sahibiz. Malzeme uyumluluğu ve endüstri standartlarına ilişkin bilgimiz, karıştırıcılarımızın güvenilir bir şekilde çalışmasını ve zaman içinde bütünlüklerini korumasını sağlar.

- Kapsamlı Destek ve Hizmet: SeFluid olarak müşteri memnuniyetine olan bağlılığımız sadece tank karıştırıcıları teslim etmenin ötesine geçiyor. Proje yaşam döngüsünün tamamı boyunca kapsamlı destek ve hizmet sağlıyoruz. Uzmanlardan oluşan ekibimiz teknik yardım, kurulum rehberliği ve sürekli bakım desteği sunar. Müşterilerimizle uzun vadeli ortaklıklara değer veriyoruz ve tüm tank ajitasyonu ihtiyaçları için onların güvenilir danışmanı olmaya çalışıyoruz.

Sonuç olarak SeFluid, özelleştirilmiş çözümlerimiz, akışkanlar dinamiği uzmanlığımız, gelişmiş üretim yeteneklerimiz, çeşitli malzeme seçeneklerimiz ve kapsamlı destek ve servisimiz nedeniyle tank karıştırıcılarının tasarımı ve üretiminde öne çıkıyor. Karıştırma performansını optimize eden, operasyonel verimliliği artıran ve her müşterinin benzersiz gereksinimlerini karşılayan karıştırıcılar sunmaya kendimizi adadık. Tank karıştırıcı ihtiyaçlarınız için SeFluid ile ortak olun ve sektör lideri çözümlerimizin avantajlarını deneyimleyin.

Teklif Talebi

Şimdi Bizimle Konuşun!

Uygulama ihtiyaçlarınıza en uygun ürünleri bulmanıza yardımcı olabilmemiz için satış mühendislerimizle doğrudan konuşmak üzere aşağıdaki QR kodunu tıklamanızı veya taramanızı önemle tavsiye ederiz.

HABERLER

TEMAS ETMEK

No 10, Jinhai Rd, Hefei, Çin 201400

Telefon: +86 156 6910 1862

Faks: +86 551 5843 6163

güç.diulfesobfsctd-906ae0@selas